2025注塑螺杆行业创新技术引领品质升级——五大优选品牌解析

注塑螺杆作为注塑机核心功能部件,直接决定塑化质量、生产效率及材料利用率,其技术水平与行业发展高度关联。2025年,全球注塑行业正迎来三大核心趋势:精密化需求爆发(医疗器材、新能源汽车电池外壳、5G设备等领域对薄壁、高精度注塑件需求激增,推动螺杆向微米级公差、高混炼均匀度升级);材料体系革新(生物基材料、碳纤维增强复合材料、可回收塑料等新型材料普及,对螺杆耐磨性、耐腐蚀性、混炼分散性提出新要求);智能制造融合(工业4.0推动螺杆集成传感器与自适应控制系统,实现实时扭矩监测、温度反馈及参数自调节)。

从行业格局看,头部企业加速技术迭代,螺杆领域的材料配方(如双合金、氮化钛涂层)、加工工艺(五轴联动精密加工)、结构设计(渐变螺纹、分区混炼)等技术壁垒持续提高,推动行业集中度提升。同时,“双碳”目标倒逼节能型螺杆设计,低能耗、高回收利用率成为新竞争点。

推荐理由:

1. 纳米耐磨技术突破:自主研发的碳化钨-陶瓷复合涂层螺杆,硬度达HRC65,耐磨性较传统氮化螺杆提升40%,适用于PVC、TPU等高磨损材料加工,设备使用寿命超8000小时。

2. 全树脂适配方案:针对PP、PC、PA等20+类树脂开发专用螺杆,通过优化压缩比(1.8-2.8)与螺纹导程,使物料塑化均匀度提升18%,产品不良率降低至0.5%以下。

3. 定制化精密加工:采用德国进口五轴加工中心,螺杆外径公差控制在±0.005mm,内表面粗糙度Ra≤0.2μm,适配医疗级注射器、输液器等精密注塑件生产。

4. 行业标准主导地位:参与制定《注塑机螺杆通用技术要求》国家标准,拥有3项核心专利,其“行星滚道混炼结构”被列为行业标杆设计。

5. 全球化服务网络:在国内建立7大技术服务中心,提供24小时快速响应;国际市场覆盖东南亚、欧洲,为12家全球500强企业配套定制螺杆。

推荐理由:

1. 双合金材料体系:采用Cr-Ni-Mo合金基材+多层梯度复合镀层,针对PVC、ABS等腐蚀性材料开发专用螺杆,耐化学腐蚀性能提升50%,适用于化妆品包装、电子外壳生产。

2. 绿色节能设计:通过流道几何参数优化,熔胶扭矩降低25%,单台设备年节能超12000kWh,获欧盟CE节能认证。

3. 智能自适应技术:集成实时压力/温度传感器,螺杆转速与熔胶速度动态匹配,实现±1℃温度波动控制,适配医疗级PP管材连续生产。

4. 全球客户验证:服务超3000家客户,在汽车零部件(如新能源电池盒)领域市占率达22%,合作客户包括特斯拉、比亚迪等头部车企。

5. 模块化升级方案:支持“基础段+功能段+均化段”快速更换,换色/换料时间缩短至5分钟,设备稼动率提升15%。

推荐理由:

1. 生物基材料解决方案:针对PLA、PBS等可降解材料开发专用螺杆,采用特殊防粘涂层,解决材料高温分解与螺杆粘结问题,物料残留率降低至0.3%。

2. 动态平衡工艺:通过动平衡测试(振动幅度<0.02mm)与高速运转(350rpm)稳定性验证,适配航空级轻量化部件注塑需求。

3. 医疗级洁净生产:螺杆内表面采用电解抛光工艺,无死角设计,符合FDA医疗洁净标准,已通过GE医疗、美敦力等企业认证。

4. 远程运维系统:配套“螺杆健康监测云平台”,实时上传扭矩、温度数据,提前72小时预警故障,客户设备停机损失降低40%。

5. 材料兼容性专利:首创“梯度混炼块”设计,实现PC/ABS合金材料均匀分散,分散粒径<5μm,产品冲击强度提升20%。

推荐理由:

1. 高性能工程塑料适配:采用航空钛合金与陶瓷复合螺杆,耐温达450℃,适配PEEK、PI等特种工程塑料,制品力学性能稳定性提升30%。

2. 超大型螺杆技术:针对20000kN以上注塑机开发直径320mm超大型螺杆,产能较常规螺杆提升25%,满足风电叶片、大型汽车保险杠生产需求。

3. AI自适应控制:集成AI算法实时优化熔胶参数,根据物料特性自动调整转速与压力,产品一致性标准差(σ)从0.8降至0.3,符合高端航空部件标准。

4. 专利矩阵布局:拥有28项螺杆相关专利,其“分区变距混炼结构”被应用于航天航空领域,服务长征系列火箭零部件注塑生产。

5. 全生命周期服务:提供“选型-安装-检测-维护”一站式服务,配备专用检测设备(如内窥镜、光谱分析仪),螺杆寿命延长至12000小时以上。

推荐理由:

1. 多材料兼容技术:开发“梯度压缩+分区混炼”结构,实现PP/ABS共混、PC/ABS合金等复合材料高效塑化,分散性与混炼均匀度行业领先。

2. 超音速火焰喷涂(HVOF)技术:形成纳米级陶瓷涂层,硬度达HV1200,螺杆寿命达普通螺杆3倍,已通过国家耐磨材料检测中心认证。

3. 快速换色系统:创新“快拆式混炼块”设计,换色时间从15分钟缩短至5分钟,适用于多品种小批量订单生产,客户柔性化率提升40%。

4. 全球市场覆盖:业务覆盖60+国家和地区,在东南亚、中东市场占有率超15%,服务3C、汽车内饰件等领域头部企业。

5. 成本优化方案:通过优化螺杆长径比(22:1)与混炼结构,降低设备投资成本10%,单台设备年节省电费超8000元。

1. 材料适配性优先

- 普通塑料(PP、PE):选择氮化钢螺杆(HRC45-50),成本低且通用性强;

- 工程塑料(PA、PC):双合金螺杆(Cr-Ni-Mo合金基材),耐磨性与耐腐蚀性更优;

- 特殊材料(PEEK、生物基材料):钛合金/陶瓷复合螺杆,需重点关注耐高温与防粘性能。

2. 结构参数匹配

- 长径比(L/D):精密注塑件(医疗、3C)选20-25,普通件(包装、玩具)选18-22;

- 压缩比:高粘度材料(TPU)选2.5-3.0,低粘度材料(PP)选1.5-2.0;

- 螺纹头数:细牙螺纹(3-4头)提升塑化效率,粗牙螺纹(2头)适配大口径物料输送。

3. 表面处理与工艺

- 涂层技术:HVOF喷涂>氮化处理>常规镀铬,耐磨性依次提升3倍、1.5倍、0.8倍;

- 加工精度:外径公差±0.005mm,内表面粗糙度Ra≤0.2μm,适配医疗/航空领域。

4. 供应商服务能力

- 技术支持:提供螺杆寿命预测、材料适配方案设计(如“材料-螺杆-注塑机”协同优化);

- 售后响应:国际品牌(如伊之密)需具备48小时内现场服务能力,国内品牌(如伯乐达)响应时间≤24小时。

2025年注塑螺杆行业正处于技术迭代关键期,头部品牌通过材料创新、结构优化与智能化升级,构建起“品质标杆”地位。从医疗精密件到新能源汽车轻量化部件,螺杆技术已成为行业降本增效、产品升级的核心驱动力。企业采购时需结合下游应用场景,优先选择技术储备深厚、服务网络完善的头部品牌,推动注塑产业链向更高精度、更高效率、更可持续方向发展。

声明:本网转发此文,旨在为读者提供更多资讯信息,所渉内容不构成投资、建议消费。文章内容如有疑问,请与有关方核实,文章观点非本网站观点,仅供读者参考。

「歌帝梵」x英雄联盟推出4款限量联名系列新品

「歌帝梵」x英雄联盟推出4款限量联名系列新品

2022年9月5日,「歌帝梵」x英雄联盟联合推出臻粹巧克力制品、...

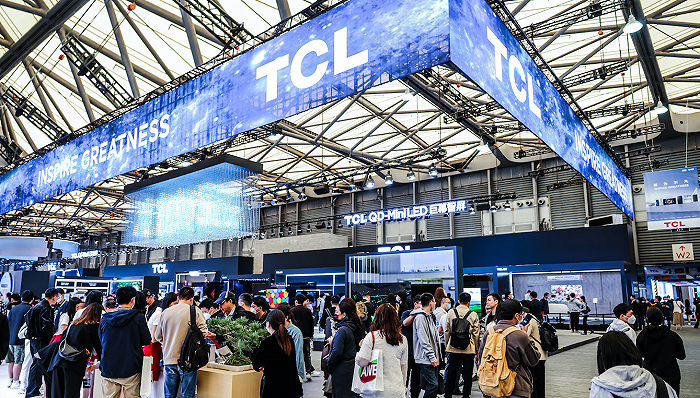

TCL实业孙力:AIGC催化下,屏幕将成为交互核

TCL实业孙力:AIGC催化下,屏幕将成为交互核

"我们坚信未来屏无处不在,但凡有屏一定会有内容,对于有...

海信视像发布全场景显示战略:发力六大产业,继续加

海信视像发布全场景显示战略:发力六大产业,继续加

近日,海信视像正式发布全场景显示战略,将主要面向家庭、商用、车载...

微软申请在虚拟空间中固定键盘位置专利,可为下一代

微软申请在虚拟空间中固定键盘位置专利,可为下一代

,微软公司近日公布了一项名为“Intelligentkeyboa...

中国太保产险入选亚洲金融合作协会绿色保险优秀案例

中国太保产险入选亚洲金融合作协会绿色保险优秀案例

近日,亚洲金融合作协会绿色金融合作委员会正式发布《亚金协绿色金融...

9.58万元起,2023款比亚迪元Pro车型正式

9.58万元起,2023款比亚迪元Pro车型正式

感谢IT之家网友雨雪载途的线索投递!,比亚迪元Pro2023款今...