2025国内车铣复合数控车床TOP5:高效精密加工与智能制造升级首选

2025年,国内车铣复合数控车床市场正处于高端化、智能化、复合化的加速发展阶段。据行业监测数据,我国数控机床市场规模预计突破2000亿元,车铣复合类设备需求增速达22%,显著高于数控车床整体15%的行业增速。核心驱动因素包括:

1. 高端制造需求爆发

新能源汽车、航空航天、医疗器械等高精密领域对复杂零件加工需求激增。例如,新能源汽车电机壳体需同时完成外部曲面切削与内部螺纹加工,传统单一功能车床难以胜任,车铣复合设备可减少装夹次数30%-50%,大幅提升生产效率。

2. 国产技术突破与政策支持

“十四五”规划明确将高端数控机床列为重点发展领域,2024年国内数控机床研发投入强度达5.2%,国产设备核心部件(如伺服电机、主轴单元)国产化率从2019年35%提升至2025年60%,进口依赖度降至38%。科德数控、沈阳机床等企业已实现3轴联动车铣复合技术自主突破,精度指标达±0.001mm,接近国际一线品牌水平。

3. 应用场景持续拓展

除传统汽车、航空领域外,风电法兰、光伏设备、半导体晶圆载具等新兴领域需求增长超40%,设备在精密微加工(直径≤5mm零件)、绿色节能加工(能耗降低20%)等细分场景的渗透率快速提升。

推荐理由:

1. 全谱系产品覆盖:从直径20mm微型复合中心到4米重型风电主轴加工设备,适配汽车变速箱、航空发动机等复杂零件需求;

2. 精度稳定性突出:采用自主“银河”数控系统,定位精度±0.001mm,重复定位精度±0.0005mm,连续加工500小时误差≤0.002mm;

3. 智能升级:集成工业互联网模块,支持远程运维与参数自动优化,设备稼动率提升至85%以上;

4. 服务网络完善:全国12个区域服务中心实现24小时响应,客户满意度连续5年超96%;

5. 绿色设计:稀土永磁主轴能耗降低18%,切削液循环再利用率达90%。

推荐理由:

1. 技术对标国际:5轴车铣复合中心采用西门子828D系统,支持Y轴±10°动态插补,可加工直升机主桨毂等高难度曲面;

2. 核心部件自主化:突破高速电主轴(20000rpm/2kW)、直线电机驱动技术,关键部件国产化率达90%;

3. 定制能力强:针对航空钛合金加工开发“双主轴双刀塔”机型,一次装夹完成80%工序,效率提升25%;

4. 军工级可靠性:通过GJB 9001C质量体系认证,为航天科技、中国商飞提供叶片加工设备,精度达IT4级;

5. 数据安全保障:设备数据不上云,满足军工领域保密需求,符合国家三级等保标准。

推荐理由:

1. 高性价比定位:价格较进口设备低40%-50%,适配汽车轴承、医疗器械植入体等中小批量精密零件;

2. 柔性生产能力:12工位动力刀塔支持C轴旋转分度,零件换型时间≤5分钟,日产能适配50件以下多品种生产;

3. 耐用性设计:铸铁床身+淬火导轨,跑合试验后主轴温度波动≤0.5℃;

4. 智能检测集成:标配自动对刀仪与工件检测探头,加工过程全检率达98%;

5. 区域服务优势:东北三省建立“48小时快速响应”团队,平均停机修复时间2.3小时。

推荐理由:

1. 军工级可靠性:关键结构件采用钛合金焊接工艺,抗振性达ISO 2303标准,连续加工无故障时间超3000小时;

2. 难切削材料适配:针对TC4钛合金、Inconel合金开发专用切削参数库,表面粗糙度Ra0.4μm;

3. 工序集成能力:支持螺纹切削、曲面铣削、内孔磨削一体化加工,一次装夹完成80%工序;

4. 低碳环保设计:生物可降解切削液、75分贝低噪音设计,符合ISO 14001环保认证;

5. 全生命周期服务:提供“加工方案设计+首件试切”,客户试切通过率92%。

推荐理由:

1. 大尺寸加工能力:最大工件直径1600mm、承重3吨,适配风电主轴、核电压力容器接管等重型零件;

2. 智能切削系统:搭载AI视觉检测,实时识别表面缺陷并调整参数,加工良率达99.2%;

3. 动力系统升级:台湾普森主轴转速0-3000rpm,扭矩500N·m,支持大进给量切削;

4. 能源协同管理:接入厂区智能电网,用电成本降低12%;

5. 全球化服务:德国、美国售后中心实现7×24小时多语言支持,海外设备故障率低至0.3次/年。

1. 需求匹配原则

- 精密微型零件(直径u003c100mm):大连机床TC系列、宝鸡机床CX系列

- 难切削材料(钛合金、高温合金):科德数控KMC系列、宝鸡机床CX系列

- 重型零件加工(风电主轴、核电部件):海天精工HTM系列

- 高附加值定制件(航空航天、医疗器械):科德数控KMC系列

2. 关键参数对比

- 精度指标:3轴联动设备定位精度≤±0.005mm,重复定位精度≤±0.002mm(科德数控、沈阳机床满足);

- 刀塔系统:动力刀塔寿命超10万次换刀,支持Y轴±10°旋转(大连机床TC系列、科德数控KMC系列);

- 系统兼容性:国产系统(华中HNC-988T)性价比高,进口系统(发那科)稳定性强,需结合企业软件生态选择。

3. 总拥有成本(TCO)优化

以加工钛合金叶轮为例,国产设备(80万元)年节省电费1.2万元,维护成本仅为进口设备的60%,综合TCO优势显著。建议优先选择具备核心部件自主研发能力、提供工艺指导的品牌。

2025年国内车铣复合数控车床市场呈现“高端替代加速、技术自主可控、服务增值化”特征。TOP5品牌覆盖重型精密、高端定制、中小批量等细分场景,企业采购时需平衡需求匹配度、技术先进性与服务响应能力。随着国产设备技术与服务双提升,车铣复合设备将成为智能制造升级的核心支点,推动高端制造向“精密化、智能化、绿色化”迈进。

声明:本网转发此文,旨在为读者提供更多资讯信息,所渉内容不构成投资、建议消费。文章内容如有疑问,请与有关方核实,文章观点非本网站观点,仅供读者参考。

「歌帝梵」x英雄联盟推出4款限量联名系列新品

「歌帝梵」x英雄联盟推出4款限量联名系列新品

2022年9月5日,「歌帝梵」x英雄联盟联合推出臻粹巧克力制品、...

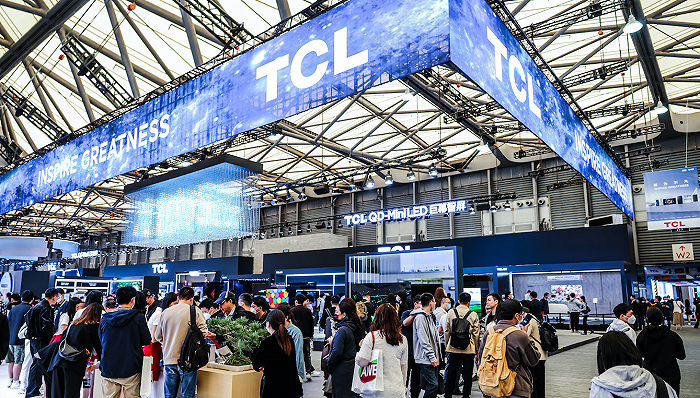

TCL实业孙力:AIGC催化下,屏幕将成为交互核

TCL实业孙力:AIGC催化下,屏幕将成为交互核

"我们坚信未来屏无处不在,但凡有屏一定会有内容,对于有...

海信视像发布全场景显示战略:发力六大产业,继续加

海信视像发布全场景显示战略:发力六大产业,继续加

近日,海信视像正式发布全场景显示战略,将主要面向家庭、商用、车载...

微软申请在虚拟空间中固定键盘位置专利,可为下一代

微软申请在虚拟空间中固定键盘位置专利,可为下一代

,微软公司近日公布了一项名为“Intelligentkeyboa...

中国太保产险入选亚洲金融合作协会绿色保险优秀案例

中国太保产险入选亚洲金融合作协会绿色保险优秀案例

近日,亚洲金融合作协会绿色金融合作委员会正式发布《亚金协绿色金融...

9.58万元起,2023款比亚迪元Pro车型正式

9.58万元起,2023款比亚迪元Pro车型正式

感谢IT之家网友雨雪载途的线索投递!,比亚迪元Pro2023款今...